- Home

- OKIネクステックのEMS

- 製造サービス

- 部品内部素子認識実装技術

OKIネクステックのEMS

あらゆるプロセスでお客様をご支援します。

・設計、調達、製造 どの切り口からでもご対応します。

・それぞれのプロセスにおいて、OKI製品のモノづくりで培った高い品質をご提供します。

部品内部素子認識実装技術

当社が保有している部品内部素子認識実装技術について、ご紹介します。

SMTマウンターによる部品内部素子認識実装技術

背景

通常、表面実装工法(Surface Mount Technology ; SMT)でプリント配線板に電子部品をはんだ接合する場合、プリント基板の電極部と、実装部品の電極部が正確に合致するよう、マウンターのカメラで部品の下面電極を認識して実装することが一般的です。また、ソルダーペーストがリフロー炉で溶融する際、溶融はんだの表面張力によりプリント配線板のパッドと部品の電極が合致した位置に移動するセルフアライメント効果が発生します。これにより、基板パット中心からズレて部品を搭載しても、リフロー後はパッド中心にはんだ接合が行われます。

一方、露光装置用の基板などでは、露光条件を均一化するため、部品のパッケージ内部の発光素子基準で実装することが求められるケースがあります。部品パッケージの電極位置に対して発光素子の位置が部品ごとに異なっているため、一般的な部品下面電極認識によるマウンター搭載では発光素子を正確な間隔で搭載することができません。また、上述のセルフアライメントも逆効果となります。

部品内部素子認識実装技術

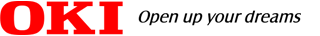

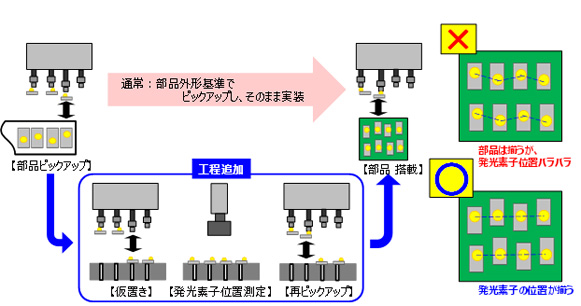

プリント基板上に発光素子を正確に並べるためには、マウンターで発光素子の位置を認識し、プリント基板に実装する必要があります。部品内部素子認識実装技術を図1に示します。マウンター内の仮置きステージに部品を乗せ、マウンターの基板認識用カメラで発光素子を認識し、プリント基板上に搭載します。セルフアライメントによる位置ズレを防ぐためSMT用接着剤をプリント基板上に転写してから部品を搭載することで、リフロー炉内でSMT用接着剤が硬化しセルフアライメントを抑制することができ、搭載した位置で部品が動くことなく、はんだ付けを行うことが可能となります。ソルダーペースト印刷後の基板にSMT用接着剤を転写した、セルフアライメント抑制工法の模式図を図2に示します。

図1 SMTマウンターによる部品内部素子認識実装技術

図2 SMT用接着剤を用いたセルフアライメント抑制工法

実装位置精度検査

リフロー後に部品が動かずに実装できているか確認するため、マウンターの測定機能(保守用)により発光素子の位置を正確に測定します。マウンターの基板認識カメラにより、プリント基板内の発光素子の実装座標を取得し、設計座標からのズレ量を算出することでプリント基板内での部品間の相対的な位置ズレ量を計算することができます。これにより、均一な光量を照射できる光源用プリント基板を製造することが可能となります。

製造ライン

ソルダーペースト印刷、SMT用接着剤転写、一般部品搭載、発光素子認識搭載、発光素子搭載精度測定、リフローはんだ付けの工程を、SMT一貫ラインで実現しています。これにより、お客様には高い直行率と生産性をご提供しています。

- OKIネクステックのEMSに関するお問い合わせ先

- Webからのお問い合わせ: お問い合わせフォーム